Sonnenschirm-Abdeckung: 60cm Urmodell im Großformat

Sandguss-Urmodell mit 60cm Durchmesser. Vierteilige FDM-Fertigung mit Aceton-Verschweißung.

Extremformat jenseits der Bauvolumen-Grenzen

Ein langjähriger Geschäftspartner aus der Gießerei-Industrie beauftragte uns mit einem Sandguss-Urmodell für eine dekorative Sonnenschirm-Abdeckung mit 60 cm Durchmesser. Diese Größenordnung sprengte die technischen Grenzen verfügbarer 3D-Druck-Technologien: Zu groß für SLA-Drucker, selbst in segmentierter Bauweise, und weit jenseits der Möglichkeiten eines einteiligen FDM-Drucks.

Die Herausforderung lag nicht nur in der schieren Größe. Bei ABS-Bauteilen dieser Dimensionen tritt thermisch bedingtes Verziehen auf: Ecken heben sich während des Drucks vom Druckbett, was zu Maßabweichungen führt und die spätere Montage erschwert. Gleichzeitig musste die Oberflächenqualität Gießerei-Standard erfüllen – jede Unregelmäßigkeit am Urmodell überträgt sich auf jeden späteren Metallguss.

Multi-Technologie-Ansatz: FDM + Chemisches Fügen + Handarbeit

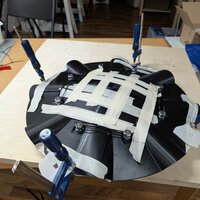

Wir teilten das Bauteil in vier gleichgroße Segmente auf, die einzeln im FDM-Verfahren aus ABS gefertigt wurden – insgesamt 56 bis 64 Stunden reine Druckzeit. Die Materialwahl ABS war strategisch: Sie ermöglichte das anschließende chemische Verschweißen mit Aceton. Die Lösungsmittel-Behandlung verschmilzt die Segmentoberflächen zu nahtlosen Verbindungen, die mechanischer Befestigung oder Klebstoffen deutlich überlegen sind.

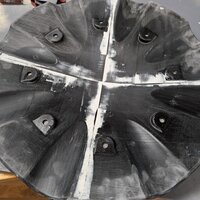

Nach der Montage zum 60cm-Vollkörper folgte die oberflächenkritische Phase: Zwei bis drei komplette Zyklen aus Spachteln, Schleifen, Acryl-Füllprimer und erneutem Schleifen. Dieser arbeitsintensive Prozess eliminierte Schichtlinien, Schweißnähte und Mikrounebenheiten vollständig. Bei Sandguss-Urmodellen ist diese Gründlichkeit nicht optional – sie bestimmt die Qualität aller späteren Metallabgüsse.

Gegen thermisches Verziehen während des Drucks setzten wir optimierte Haftungstechniken und präzise Temperatursteuerung ein, um die Maßhaltigkeit der einzelnen Segmente sicherzustellen.

Erfolgsnachweis durch finale Metallausführung

Die finale Aluminium-Ausführung – sandgestrahlt und poliert in den Portfolio-Bildern dokumentiert – bestätigt die Qualität unseres Urmodells. Oberfläche und Geometrie erfüllten die Gießerei-Anforderungen, sodass der Geschäftspartner mit dem Ergebnis trotz des aufwändigen Herstellungsprozesses zufrieden war.

Das Projekt demonstriert unsere Problemlösungskompetenz bei Extremformaten jenseits standardisierter Bauvolumen: Wo einzelne Technologien an physikalische Grenzen stoßen, kombinieren wir Verfahren gezielt und scheuen personalintensive Nachbearbeitung nicht, wenn sie dem Qualitätsanspruch dient.

Herausforderung

Ein langjähriger Geschäftspartner aus der Gießerei-Industrie beauftragte uns mit einem Sandguss-Urmodell für eine Sonnenschirm-Abdeckung mit 60cm Durchmesser – zu groß für SLA-Drucker und einteiligen FDM-Druck. Bei ABS-Bauteilen dieser Dimension tritt thermisches Verziehen auf: Ecken heben sich vom Druckbett, was Maßabweichungen und Montageprobleme verursacht. Gleichzeitig musste die Oberflächenqualität Gießerei-Standard erfüllen – jede Unregelmäßigkeit am Urmodell überträgt sich auf jeden Metallguss.

Lösung

Vierteilige FDM-Fertigung aus ABS (56-64h Druckzeit) mit chemischem Verschweißen durch Aceton – die Lösungsmittel-Behandlung verschmilzt Segmentoberflächen zu nahtlosen Verbindungen. Nach Montage zum 60cm-Vollkörper folgten zwei bis drei komplette Zyklen aus Spachteln, Schleifen, Acryl-Füllprimer und erneutem Schleifen – dieser arbeitsintensive Prozess eliminierte Schichtlinien, Schweißnähte und Mikrounebenheiten vollständig. Bei Sandguss-Urmodellen ist diese Gründlichkeit nicht optional. Gegen thermisches Verziehen setzten wir optimierte Haftungstechniken und präzise Temperatursteuerung ein.

Ergebnis

Die finale Metallguss-Ausführung (in den Portfolio-Bildern dokumentiert) bestätigt die Qualität des Urmodells – Oberfläche und Geometrie erfüllten die Gießerei-Anforderungen. Das Projekt demonstriert unsere Problemlösungskompetenz bei Extremformaten jenseits standardisierter Bauvolumen: Wo einzelne Technologien an physikalische Grenzen stoßen, kombinieren wir Verfahren gezielt und scheuen personalintensive Nachbearbeitung nicht, wenn sie dem Qualitätsanspruch dient.

Technische Details

- Technologien

- FDM/FFF Nachbearbeitung

- Materialien

- ABS

- Abmessungen

- Ø 60cm (4 Segmente)

- Schichthöhe

- 0.2mm

- Druckzeit

- 56-64 Stunden gesamt (4 Segmente)

- Anwendungsbereiche

- Sandguss Master-Pattern Extremformat Großformat-Urmodelle Multi-Part FDM Assembly Gießerei-Dienstleistung Post-Processing intensive Projekte

Projektgalerie

Ähnliche Projekte

Schlüsselanhänger für Motorradverein

150 Stück Mehrfarben-Schlüsselanhänger aus ABS für Spendenaktion – höhenbasierter Farbwechsel ohne Materialverschwendung

Historische Wandleuchte mit LED-Integration – 65 cm

Reverse Engineering einer ornamentalen Wandleuchte aus Fotoreferenz. Multi-Technologie-Koordination.

Haben Sie ein ähnliches Projekt?

Lassen Sie uns gemeinsam Ihre Idee in die Realität umsetzen. Von der ersten Skizze bis zum fertigen Produkt.